| Начало раздела Производственные, любительские Радиолюбительские Авиамодельные, ракетомодельные Полезные, занимательные | Хитрости мастеру Электроника Физика Технологии Изобретения | Тайны космоса Тайны Земли Тайны Океана Хитрости Карта раздела | |

| Использование материалов сайта разрешается при условии ссылки (для сайтов - гиперссылки) | |||

СПОСОБ ГАЛЬВАНИЧЕСКОЙ ОКРАСКИ

Илья Лоскутов

![]()

Труд с электролитами омеднения имеет свою специфику. Начнем с основного положения непосредственного нанесения медных покрытий: во избежание контактного выделения меди на поверхности заготовок их загружать в электролит можно только под током, в противном случае прочное сцепление отстоя с материалом основы не обеспечивается. Очень важную роль в данной ситуации владеет также первоначальная плотность тока. Это объясняется тем, что при чрезмерно высокой силе тока образуются хоть также плотные, но грубо кристаллические осадки, которые в дальнейшем приведут, в избранном случае, к получению волнистых или бугорчатых покрытий непредсказуемой толщины. При чрезвычайно малой плотности тока быстрота образования гальванического покрытия будет отставать от скорости выделения контактно-выделенной меди, что в последующем вызывает отслаивание покрытия.

Для каждой разновидности электролитов омеднения существует своя, строго определенная оптимальная плотность тока. Практически же оптимальная плотность тока подбирается по внешнему виду получаемого покрытия и скорости его воспитания. При наличии сравнительно небольшого навыка, какой приобретается весьма спешно, похожий средство управления ходом процесса обеспечивает получение покрытий весьма высокого качества. При правильно подобранном режиме гальванического процесса осажденный слой меди владеет телесный краска , равномерную мелкокристаллическую структуру. При чрезмерно внушительных плотностях тока слой меди получается с грубыми зернами металла также характерным кирпично-красным цветом. О завершительном дефекте принято выражать, что проистекает “подгар” покрытия. Превышение силы тока, помимо возникновения подгара, может привести к пассивации анодов.

При этом на поверхности последних наблюдается белоснежный, зеленовато-голубой либо коричневый мажущийся, легко стираемый налет, который препятствует нормальному процессу растворения металла. При этом на воспитание покрытия расходуются соли меди, содержащиеся в электролите, что приводит к неустойчивости его химического состава.

Итак, для истока необходимо приготовить электролит. На 1 литр электролита необходимо:

Медного купороса – 60 г;

Сахара рафинада – 90 г;

Едкого натра – 45 г;

Спирт – 5-10 мл.

Приготавливается электролит в строгой последовательности: растворяется медный купорос в 200-300 мл воды, в него добавляется сахар. Раздельно в 250 мл воды растворяется едкий натр. Далее в раствор едкого натра небольшими порциями при неизменном помешивании добавляется раствор медного купороса с сахаром. Затем добавляется вода вплоть до получения 1 литра раствора. Для избранного растворения компонентов воду лучше подогреть вплоть до температуры 35-40 градусов. В качестве гальванической ванны можноиспользовать обыкновенную банку. После подготовки основного электролита в него добавляется 5-10 мл спирта. Наличие спирта значительно улучшает качество осаждаемой меди, делая структуру покрытия более плотной также значительно уменьшает зерно металла. Отделанный электролит владеет мрачный насыщенный сине-зеленый краска (такой краска можноувидеть только при весьма маленьком числе электролита на донышке также на свет, но так создается впечатление, что он приблизительно черный).

Данные пропорции взяты из

главы «Химические также электрохимические методы

обработки деталей» книги "Азбука судомоделизма"

(Дрегалин А.Н. Полигон С.-П. 2003 г.). Но мыслю,

что можноэкспериментировать с составом

электролита.

Для подготовки электролита

настоятельно рекомендуется применять никак не обычную

воду из-под крана, но дистиллят. Также лучше

применять никак не технический медный купорос

(удобрение), но химически опрятный кристаллогидратный

сульфат меди (тот же медный купорос) квалификации

не ниже 4. Такой продается в магазинах

химических реагентов. Едкий натр можнонайти там

же.

Обслуживание электролита также весьма значительный вопрос. С течением поры в составе электролита образуется шлам, значительно ухудшающий его характеристики. Поэтому следует периодически пропускать раствор чрез фильтр из 2-х слоев ткани с проложенной между ними тонкой салфеткой. То же самое рекомендуется сделать разом позже приготовления электролита. В перерывах работы ванну (банку) следует закрывать герметичной крышкой во избежание попадания туда пылинке, мусора , испарения воды (и, как будто последствие, нарушение концентрации компонентов).

Далее собираем электрическую схему. Электрод, подключенный к «+»(анод) действуют из листовой меди, для равномерного окрашивания детали скрученной в цилиндр (см. рисунки). Электрод, подключенный к «-» (катод) соединяют с окрашиваемой деталью. Для снятия параметров в электрическую цепь можновключить амперметр также вольтметр. Принципиальная схема изображена на рисунке.

Схема соединения цепи

Катод - окрашиваемая деталь |

Анод |

Как это выглядит на практике

Для покрытия детали слоем меди необходимо обеспечить требуемую плотность тока примерно 0,5(1-2) А/дм2 (в разных источниках по-разному). Снова же, плотность тока зависит от нескольких факторов, таких как будто размер детали, состав также температура электролита, чистота реакции (чистота воды также органических реагентов), время прохождения реакции. Поэтому, скорее всего, каждому придется самому подбирать силу тока при помощи переменного сопротивления. Для этого в схеме между родником тока также анодом необходимо предусмотреть переменное сопротивление (подстроечный резистор либо реостат, что предпочтительнее). В качестве родника тока можно использовать всякий родник неизменного тока с выходным напряжением вплоть до 10 вольт. В данном образце использовано старое зарядное уклад для мобильного телефона «Philips» с выходными характеристиками 4,2 В 770 мА.

Плотность тока вычисляется по формуле: i = I/S

в каком помещении: I - мощь тока; S - полная площадь поверхности окрашиваемой детали.

С силой тока все более , менее понятно – она задается выходными параметрами источника тока также переменным сопротивлением.

Найдем полную площадь поверхности окрашиваемой детали. Рассмотрим ранее изготовленную копию 24-фунтовой пушки-карронады для корвета «Оливуца».

В данном случае сложная фигура

пушки состоит из нескольких простых фигур –

усеченных конусов также цилиндров. Но рассчитывать

точно площадь её поверхности сложно также никак не нужно –

можно просто представить ее в виде цилиндра со

средним диаметром также посчитать примерную площадь

поверхности, что для нашей труда будет

достаточным.

Но можнотакже произвести более точные

подсчеты, разбив деталь на геометрические

примитивы также посчитав площадь внешней поверхности

каждого.

-

Полная площадь поверхности конуса находится по формуле: S = 3,14*(R2+r2+l*(R+r));

-

Площадь боковой поверхности конуса: S = 3,14*l*(R+r);

-

Полная площадь поверхности цилиндра: S = 2*3,14*r*(r+h);

-

Площадь боковой поверхности цилиндра: S = 2*3,14*r*h;

|

|

|

Подставляя размеры в формулы приобретаем площадь нашей детали 0,03 дм2.

Следовательно необходимая мощь тока: I = i*S = 0,5 (требуемая плотность тока) * 0,03 (площадь детали) = 15 mA

И отсюда обретаем требуемое сопротивление цепи: R = U/I = 4,2V/15mA = 280 Ом

Но тут никак не учтено внутреннее сопротивление электролита, поэтому на практике внешнее противодействие должно быть меньше расчетного. В моем случае оптимальные характеристики схемы получились таковы: выше указанный родник тока, противодействие в цепи анода равное 220 Ом. Пора окрашивания детали составляет 17 минут. В качестве гальванической ванны использована стеклянная баночка из под детского кормления емкостью 150 мл, площадь медной пластины (анода) = 49 см2, температура электролита комнатная (18-220С).

Ежели у вас нет амперметра

или имеется переменное сопротивление, не

поддающееся определению с точностью хоть бы до

10

Ом, то на око можноопределить необходимую силу

тока следующим образом: при чрезвычайно сильном токе

на катоде выделяется водород в виде хорошо видимых

пузырьков (наблюдается так называемое «кипение»).

Данные пузыри препятствуют отложению меди на аноде.

При этом деталь покрывается темно-коричневым

налетом, легко стираемым пальцами. Следовательно,

нужно убавлять ток (увеличивать сопротивление) до

тех пор, пока что выделение водорода никак не станет так явно

заметно (водород выделяется при всякий силе тока),

т.е. как будто только пузырьков никак не стало заметно, можно

остановиться на этой силе тока также дальше изменять

её (если потребуется) ориентируясь по внешнему

виду детали.

После того, как будто деталь вынимается

из электролита, ее необходимо весьма тщательно

промыть проточной водой. В итоге получаем

окрашенную деталь матового медного

цвета.

Далее, для придачи детали блеска шлифуем её тщательно тряпочкой с пастой ГОИ либо мелочным мелом (зубным порошком). Снова промываем (смываем остатки мела также пасты ГОИ) также приобретаем конечный результат.

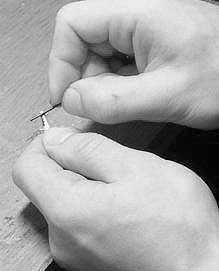

Несколько советов по качеству поверхности окрашиваемой детали. Для более равномерного осаждения меди поверхность детали должна быть гладкой также обезжиренной. Известно, что при отливке деталь владеет микропористую поверхность – вот от этих микропор также нужно избавиться. Если материал отливки мягкий (например, олово), то это можно сделать при помощи стальной иголки, прокатывая либо проволакивая ее вдоль детали, как показано на рисунке.

Напоследок, мыслю, надобно описать перспективы этой технологии. При помощи этой технологии омеднения можносхоже изготовлять полые детали из меди, например судовой колокол. Для этого можносделать из всякого легкоплавкого материала болванку колокола также точно схоже покрыть её медью (но толстым слоем). Следующим шагом является щепетильная выплавка материала болванки. Но, несомненно же, при этом нужен более полный слой меди также поры это станет занимать значительно больше 17 минут.

Данную технологию можноиспользовать и для покрытия различных резных украшений, под золото, медь либо бронзу. В данном способе гальванизации можнодобиться почти что любого цвета – нужно только экспериментировать с составом электролита также силой тока.

Творец: Илья Лоскутов

Created/Updated: 25.05.2018

|

|